Histoire des tirefonds Faynot

=> accédez aux fiches produits TIREFONDS

Depuis les productions de crochets, courant des années 1950, Faynot est devenu un acteur important des fixations destinées aux toitures et aux bardages.

Il est apparu important de proposer des tirefonds pour fixer les plaques ou tôles de toiture sur charpente en bois.

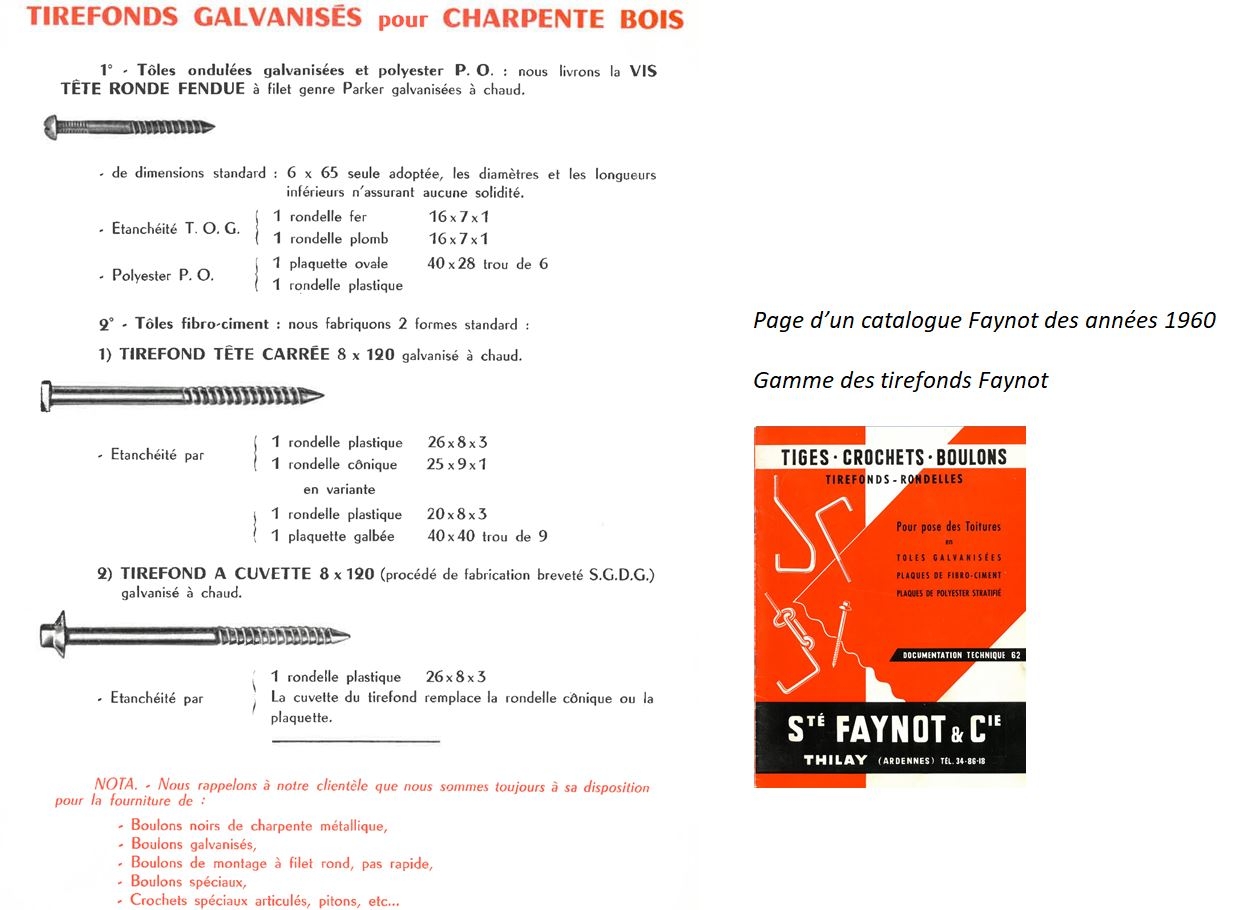

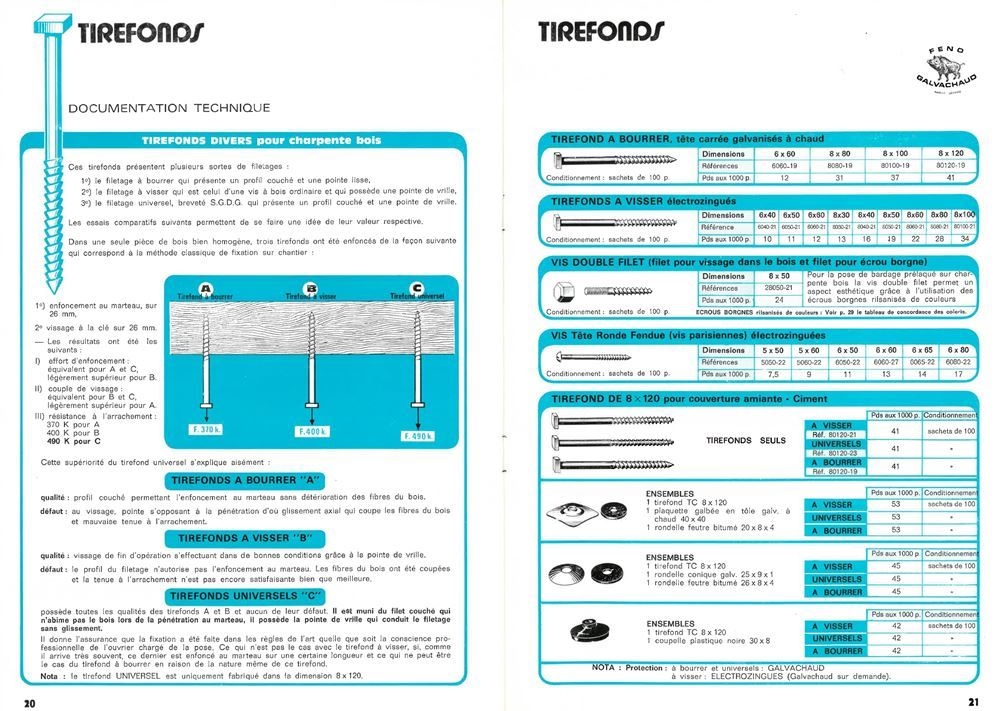

Les tirefonds sont des vis à bois. A l’époque la gamme des tirefonds était réduite pour la fixation de tôles ondulées 76x18 (petite onde PO fixée par vis TRF, tête ronde fendue appelée aussi vis parisienne), plaques profilées en fibres-ciment 177x51 (grande onde GO fixée par tirefonds TC tête carrée ou hexagonale).

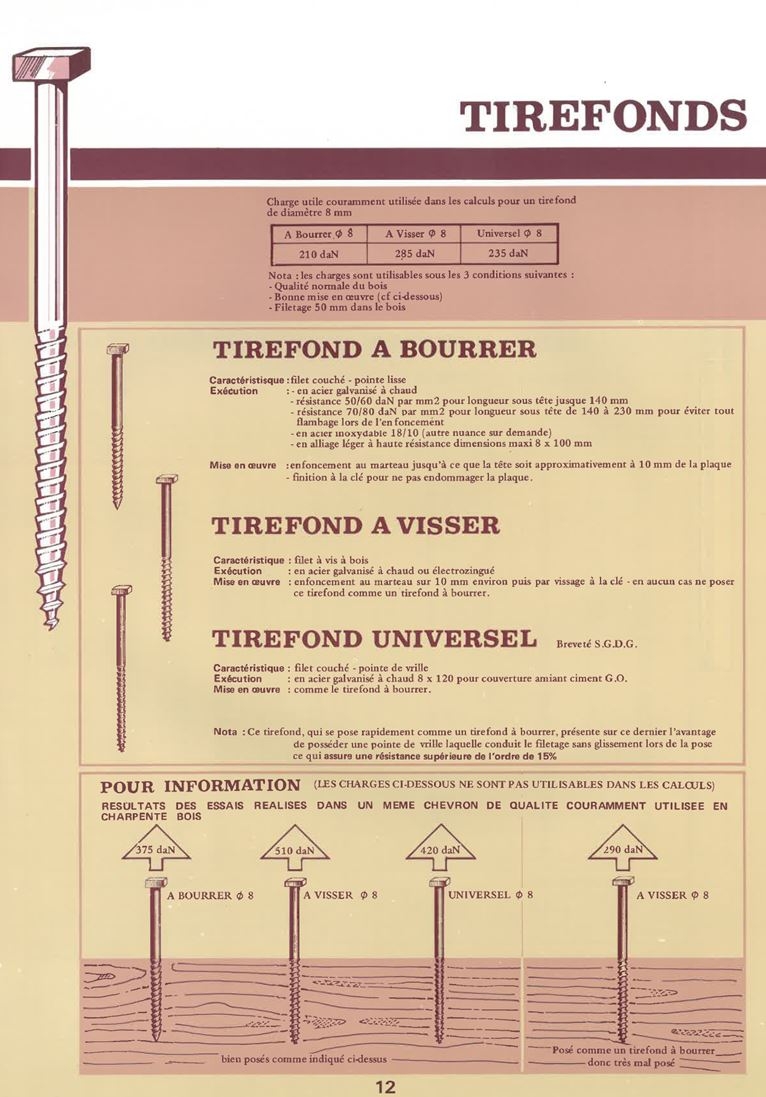

De plus, les tirefonds (que l’on peut écrire aussi tire-fonds) étaient principalement destinés à être enfoncés au marteau : il s’agit des tirefonds à bourrer.

Evidemment, les tire-fonds à visser existaient également :

Cependant, à l’époque, les tirefonds à bourrer étaient très apprécié des monteurs en toiture, pour la rapidité de pose. Il suffisait de frapper la tête du tirefond à bourrer, et, en quelques secondes, celui-ci était en place. De plus, à cette époque, les machines électroportatives (visseuses) n’existaient pas, et il n’y avait pas de possibilité de vissage autre que par l’action d’un vilebrequin, à la main.

Dès le début, Faynot a proposé ses tirefonds galvanisés à chaud au trempé, ce qui permettait à ceux-ci une durabilité exceptionnelle, et reconnue.

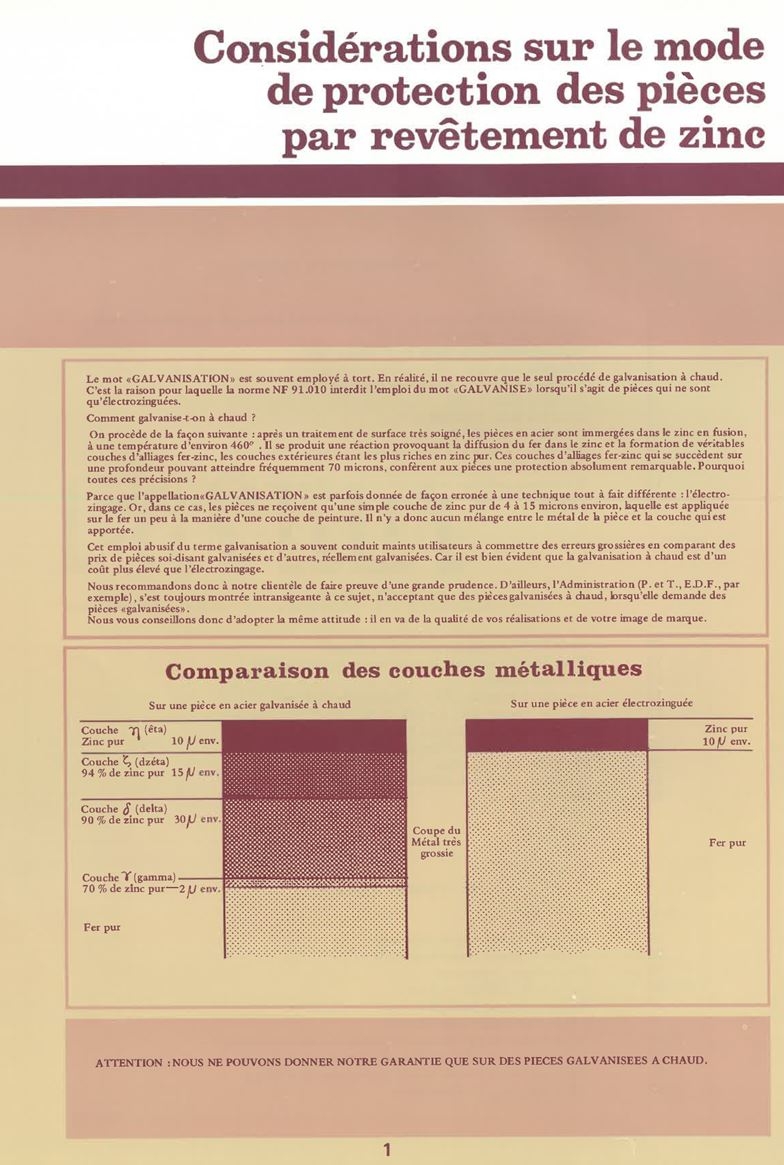

En effet, le zingage ne permettait pas de garantir une durée de vie suffisante pour les applications en bâtiment, la couche de zinc déposée était très fine et n’était pas diffusée dans l’acier. La résistance à la corrosion des pièces zinguées était médiocre, surtout pour des bâtiments devant durer plusieurs décennies. Les tirefonds en acier brut sont plongés dans un bain de zinc en fusion, généralement vers 450°C. En revanche, le revêtement de galvanisation à chaud permet d’obtenir des épaisseurs de zinc permettant de résister, dans les conditions normales, à plus de 10 ans, voire le double. De plus, lors de l’immersion du tirefond dans le bain en fusion se produit la diffusion d’atomes de zinc dans l’acier, apportant une protection beaucoup plus efficace qu’un zingage, ou un revêtement de type peinture…

L’illustration suivante présente une explication des différences entre la galvanisation à chaud et le procédé « électrozingage » :

Faynot s’est progressivement spécialisé dans la production des tirefonds en parallèle des crochets.

Les tirefonds à visser ont été également proposés. Le tirefond Universel, brevet Faynot, possédait un filetage mixte à visser / à bourrer, et permettait d’assurer une résistance à l’arrachement de 15% (ce tirefond n’existe plus actuellement)…

Déjà, des conseils ou préconisations de pose sont donnés dans les notices techniques de Faynot. Il est même porté à l’attention des utilisateurs la perte de performance d’un tirefond à visser posé comme un tirefond à bourrer.

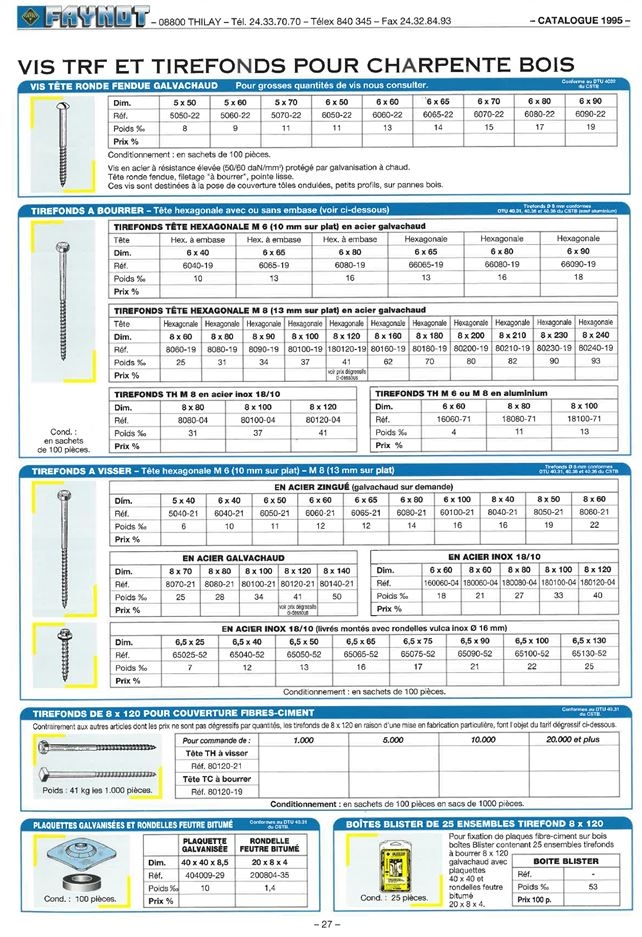

Dans les années 1970, la gamme des tirefonds Faynot s’est étendue avec de nouvelles dimensions, allant du 8x60 au 8x120. Les accessoires de couverture et bardage (plaquettes de répartition, rondelles, joints d’étanchéité…) sont associés aux tirefonds destinés aux toitures.

Avec la révolution des fixations de type « vis auto-perceuses », les tirefonds sont moins utilisés par les entreprises spécialisées en couverture et bardage.

En effet, les fixations autoperceuses ne nécessitent plus d’avant trous, et permettent un gain de temps important. Cependant, les tirefonds de toiture sont encore incontournables pour la fixation de certaines couvertures. Pour les petites surfaces, ou pour les utilisateurs qui ne sont pas formés ou habitués à utiliser les fixations types « vis autoperceuses » dans les règles de l’art, l’utilisation des tirefonds reste une solution simple et efficace.

Désormais, les tirefonds à visser sont davantage utilisés que les tirefonds à bourrer. Avec la généralisation des machines électroportatives (visseuses électriques), l’avantage du tirefond à bourrer n’est plus aussi important que par le passé.

Extrait du catalogue Faynot de 1995 sur les tirefonds

Note : jusqu’en 1997, la seule solution conforme au DTU 40.35 pour la fixation des bacs aciers nervurés sur support bois, était le tirefond diamètre 8mm. Ensuite, les vis autoperceuses pour bois ont été autorisées.

A la fin des années 1990, Faynot a inventé le tirefond autoperceur, qui permet de fixer les plaques en fibres-ciment sans les pré-percer.

Il est à noter que nombre de tirefonds sont disponibles sur le marché. Ces tirefonds de quincaillerie généralistes (par exemple sous DIN 571) ne correspondent pas aux tirefonds spécialisés pour le bâtiment en couverture et bardage.

Au fil des années, les besoins pour des matériaux inoxydables se sont fait ressentir. Faynot a tout naturellement étoffé sa gamme par des tirefonds en inox, ou en aluminium.

Enfin, toujours à la recherche de solution pour ses clients, Faynot propose des tirefonds assemblés 3 en 1 (tirefond assemblé avec plaquette et rondelle d’étanchéité).

Les tirefonds sont généralement fabriqués à partir d’un fil métallique.

Ce fil, livré en bobines est déroulé, puis forgé à froid (ou éventuellement à chaud) sur machine de frappe souvent multipostes, de type « boltmakers », permettant l’écornage des têtes hexagonales. Sur ces machines multipostes, nous arrivons à réaliser des têtes plus larges en diamètre par rapport au diamètre de fil, ainsi que des formes de rétreints multiples sur les corps de vis par filage extrusion de la matière dans les matrices.

Une fois l’opération de frappe à froid, les ébauches réalisées sont introduites dans les machines de pointage, permettant réaliser une tige pointue conique.

Ensuite, les ébauches de tirefonds sont ensuite introduites dans les machines permettant de réaliser les filetages. Ces machines sont des « rouleuses » à peignes (ou molettes) qui déforment progressivement la tige cylindrique de l’ébauche de vis en faisant rouler celle-ci entre les deux parties du peigne (ou molettes). Le corps entrainé en rotation sur lui-même est déformé plastiquement suivant les formes des outillages. Après cette opération de roulage, le filetage se présente dans sa forme définitive. Les filetages à bourrer, ou à visser des tirefonds sont réalisés sur les mêmes machines, cependant les outillages sont différents afin d’obtenir les deux versions des pièces.

Le tirefond sorti de l’atelier doit maintenant être revêtu par galvanisation à chaud. Cela consiste à effectuer une immersion des pièces dans un bain de zinc en fusion, à une température proche de 450°C. L’acier du tirefond doit être apte à la galvanisation à chaud. En effet, pour obtenir une bonne épaisseur et une bonne adhérence du zinc sur le tirefond, l’acier doit posséder une composition chimique adaptée à ce processus. Faynot réalise la galvanisation à chaud de ses tirefonds dans une usine située à 10km, à Monthermé. (le site www.galvanisation-sma.com montre le processus de galvanisation à chaud des tirefonds).