Histoire des vis autoperçeuses Faynot

=> accédez aux fiches produits VIS AUTOPERCEUSE

Aujourd’hui les vis autoperçeuses sont très connues et utilisées dans différents domaines d’application, notamment les travaux de bâtiment en couverture et bardages. Les vis auto-perceuses ordinaires sont également couramment appelées « vis à tôle ».

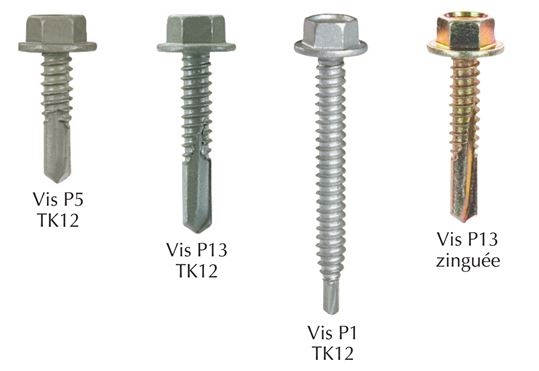

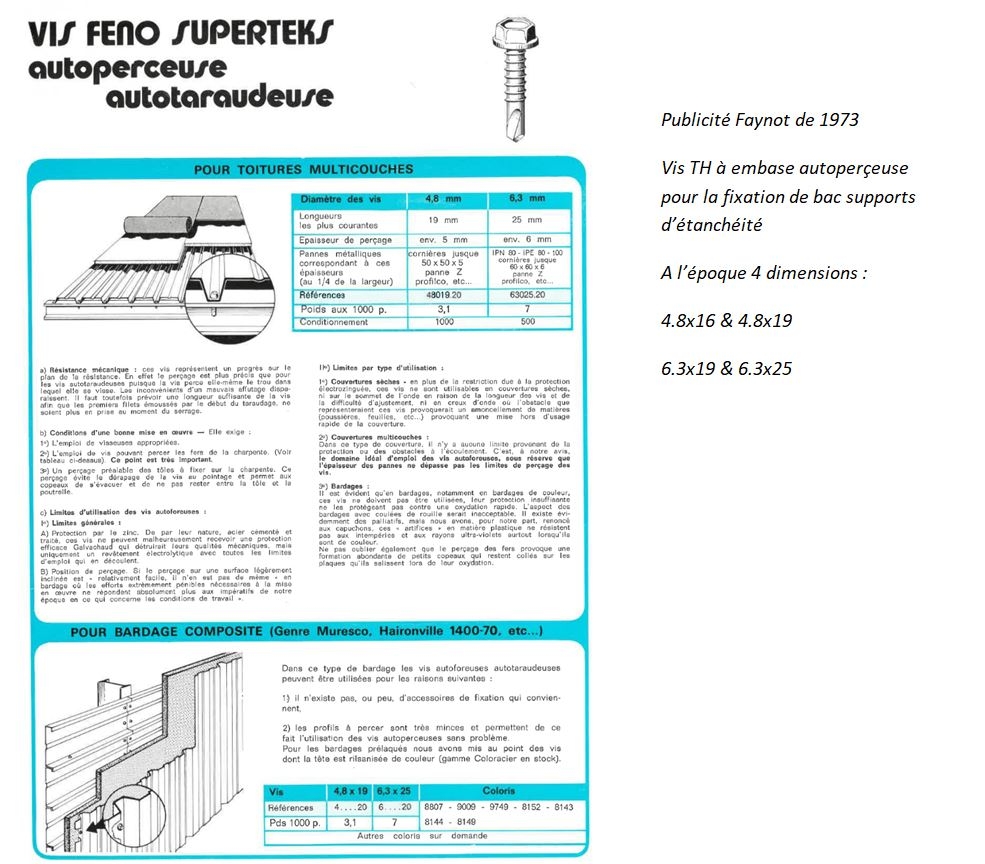

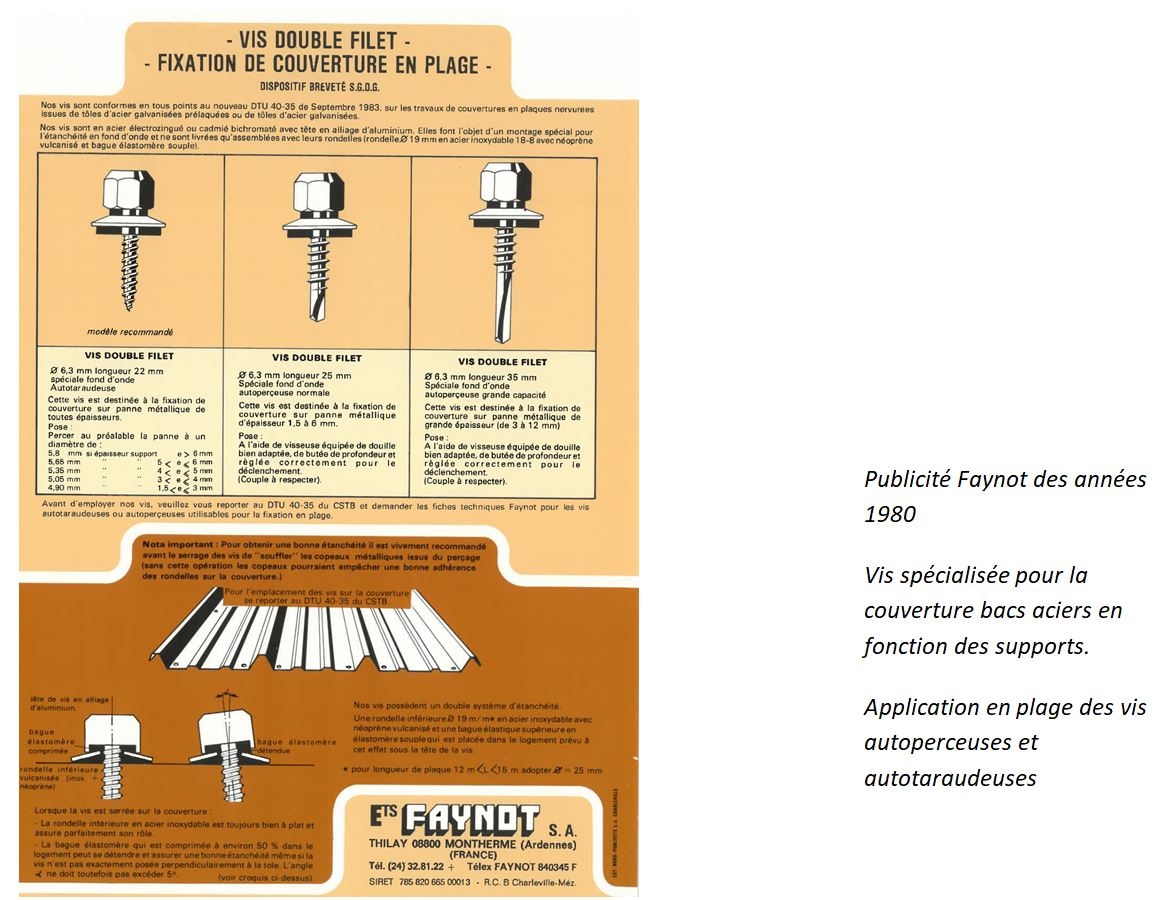

Fort de son expérience avec ses vis auto-taraudeuses double filet, au cours des années 1960, Faynot fut une des premières entreprises en France à proposer des vis auto-perceuses, comme le témoigne la publicité sur les vis FENO « SUPERTEKS » de 1973, pour l’application en toiture multicouches. En effet, dans le domaine de l’étanchéité en toiture, la recherche de gain de main d’œuvre, de productivité et d’efficacité a toujours été le maitre mot des entreprises de pose qui doivent intervenir sur des surfaces importantes.

Ensuite, vont être développées les vis TETALU autoperçeuses Voir fiche Histoire de la vis TETALU.

Les vis autoperçeuses présentent un double avantage décrit dans la publicité de 1973, celle de la rapidité de pose pour les monteurs, mais également la maitrise du diamètre de perçage, la vis étant équipées d’une pointe foret (pointe auto-foreuse) correctement dimensionnées par rapport au filetage de la vis, et au éléments à fixer. En effet, les vis autoperçeuses suppriment le défaut des vis auto-taraudeuses qui nécessitent le pré-perçage à l’aide d’un foret, opération plus longue d’une part, mais qui peut parfois présenter un risque d’erreur sur le diamètre de perçage. Ce risque d’erreur était réel, car il fallait posséder le bon foret en fonction de la vis et de l’épaisseur du support à percer. La vis autoperçeuse a donc tout naturellement pris le pas sur la vis autotaraudeuse.

L’histoire des vis auto-taraudeuses ne s’est cependant pas arrêtée. Déjà, il faut aussi dire que les vis autoperçeuses sont également autotaraudeuses puisqu’elles font également le taraudage des supports. Mais leur utilisation s’est surtout prolongée pour deux raisons : les habitudes devaient être changées, et il y avait une différence de coût sensible entre les deux vis. Par ailleurs, la vis auto-taraudeuse garde encore aujourd’hui quelques avantages, notamment dans des cas particuliers, notamment pour les fortes épaisseurs de supports. Les vis auto-perceuses étant équipées de leur foret de perçage, celui-ci doit obligatoirement dépasser à l’arrière du support. Si l’épaisseur d’acier est très importante, la pointe autoperceuse doit être encore plus grande, et déboucher de l’autre côté d’autant… Cette configuration est parfois impossible sur les chantiers, et la vis autotaraudeuse permet de fixer les éléments sans trop déborder de l’autre côté du support. De plus, pour ces épaisseurs importantes de supports, supérieur à 13 ou 14mm, les vis autoperceuse ne sont pas disponibles sur le marché. Cependant, ces problématiques spéciales sont rares.

Aujourd’hui, les vis autoperçeuses sont proposées pour un nombre important d’applications, dans les domaines du sanitaire, chauffage, électricité, industries, bricolage… Elles ne sont pas pour autant utilisables d’un secteur à un autre, notamment au niveau de leurs performances mécaniques ou de durabilité.

Dans le domaine du bâtiment, les vis sont spécialisées, et ne correspondent pas aux vis à tôle que l’on peut trouver dans la quincaillerie généraliste. En effet, elles doivent correspondre à des critères de géométrie et de surface d’appui permettant de respecter durablement les assemblages (bac de bardage sur lisse profilée à froid, plateaux de bardage sur poteau laminé à chaud…).

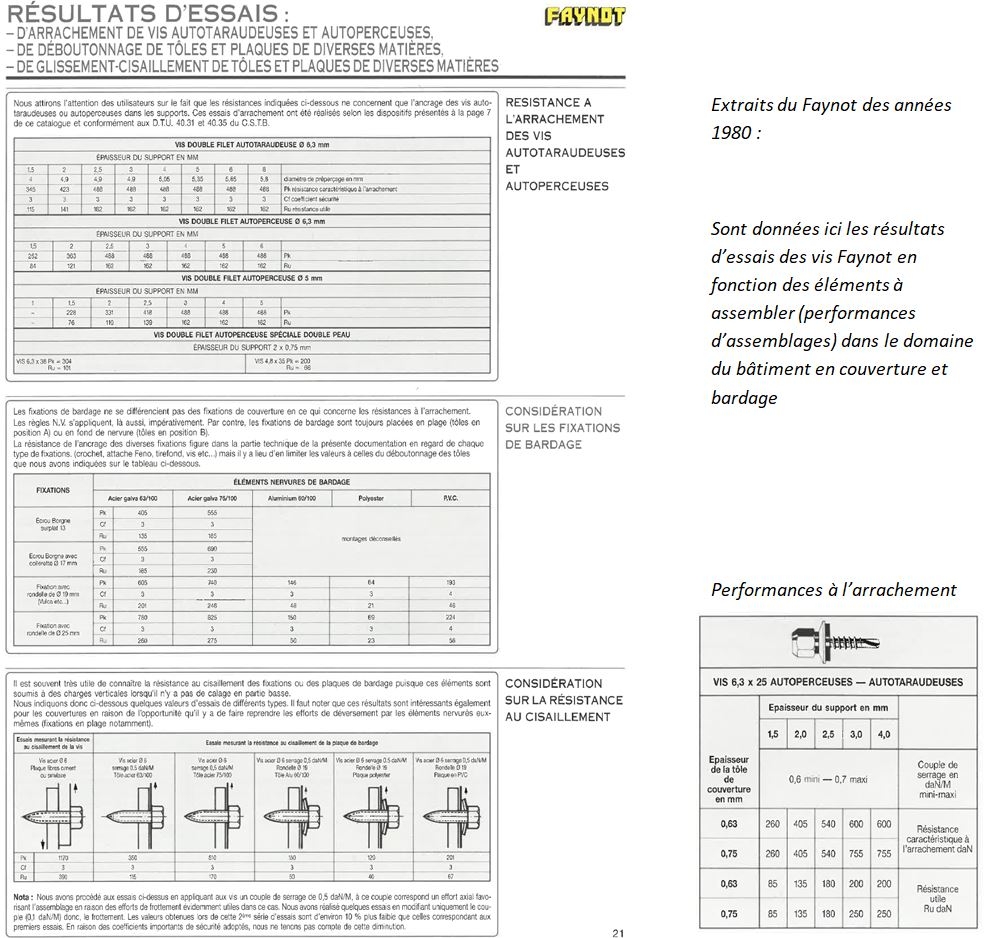

De plus, elles doivent répondre à certaines exigences de fixation des matériaux associés en termes de performance d’assemblages (résistance à l’arrachement, résistance au déboutonnage, profondeur d’ancrage dans le bois…)

C’est dans ce contexte, que Faynot a pris toute sa place dans la conception des vis spécialisées pour le bâtiment, depuis les années 1980, notamment pour les travaux de toitures et de bardages, avec le respect des normes ou DTU correspondant à chaque application. En effet, les vis ont très tôt été décrites dans les normes et DTU du bâtiment en termes de dimensions, protection contre la corrosion, ou performances mécaniques, tout cela dans le but d’avoir au final une construction durable grâce à l’expérience éprouvée des produits installés (une produit est introduit dans un DTU s’il a de l’expérience sur la durée)

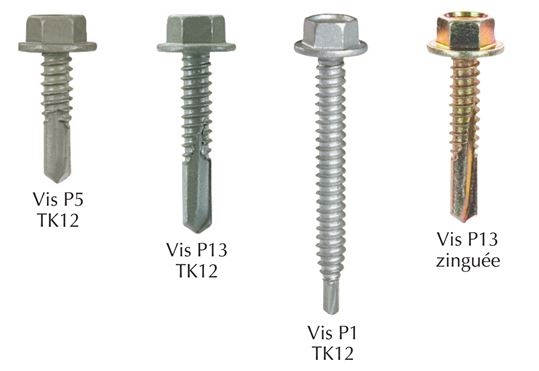

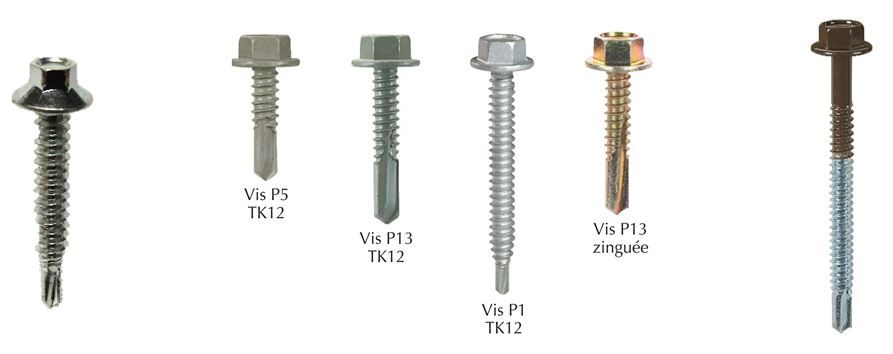

Il existe différents types de vis auto-perceuses ou auto-foreuses.

Les vis pour assemblages de tôles fines

Les vis pour perçages de supports moyens

Les vis pour perçage de supports importants.

Il est impossible d’avoir des vis à utilisation universelle qui permet des assemblages avec une certaine performance. Les géométries des conceptions des vis sont toujours réalisées en fonction de l’assemblage.

Les pointes autoperceuses peuvent avoir différentes longueurs, diamètres, et formes de tranchants (angles de pointe…). Les dimensions des pointes autoperceuses sont toujours associées au diamètre des filetages des vis. Les filets de la vis auto-perceuse doivent tarauder le support dans toute son épaisseur suite au perçage de la pointe foret de la vis. Si nous avons un filetage trop gros par rapport à la pointe, les filets se bloqueront lorsqu’ils attaqueront le trou à tarauder. A l’opposé, si nous avons un filetage trop petit par rapport à la vis, le taraudage sera facile, mais la résistance à l’arrachement de la vis dans son support sera trop faible. Il convient donc d’avoir le bon rapport entre les dimensions de la pointe et du filetage, en fonction de l’assemblage envisagé. Toutes ces considérations de conception des vis ont été étudiées, testées et éprouvées pour les vis autoperceuses de Faynot dont le métier et de proposer ces vis à des applications précises en construction, ce qui n’est pas le cas pour les vis de bricolage ou de quincaillerie généralistes.

Les vis autoperceuses sont généralement fabriquées à partir d’un fil métallique. Ce fil, livré en bobines est déroulé, puis forgé à froid (ou éventuellement à chaud) sur machine de frappe. Il existe différents types de machines de frappe à froid, les machines double frappe, et les machines multipostes pour réaliser les vis autoperceuses. Les machines multipostes sont capables de réaliser des vis avec des géométries plus complexes que les machines double frappe, qui elles sont essentiellement conçues pour réaliser la tête de vis. Ces machines double frappe sont d’ailleurs également appelées « double blow header » ou « heading machine » (machine pour faire des têtes). Sur les machines multipostes, nous arrivons à réaliser des têtes plus complexes, plus larges en diamètre par rapport au diamètre de fil, ainsi que des formes de rétreints multiples sur les corps de vis par filage extrusion de la matière dans les matrices.

Une fois l’opération de frappe à froid, les ébauches réalisées sont introduites dans les machines de pointage, permettant de matricer les pointes autoperceuses.

Le bout de la tige de l’ébauche est déformé plastiquement à l’aide de matrices spéciales, possédant la forme de la pointe à réaliser. A l’origine, ces pointe auto-perceuses étaient pour les première vis autoperceuses des années 1960/1970 par usinage, ce qui était une opération assez longue et couteuse. Ensuite, la technologie s’est améliorée vers le matriçage des pointes sur des pointeuses automatiques. Il est à noter qu’une bavure, correspondant au surplus de matière entre le volume du cylindre écrasé et la géométrie de la pointe reste accroché à la vis.

Après ce matriçage, les ébauches sont ensuite introduites dans les machines permettant de réaliser les filetages. Ces machines sont des « rouleuses » à peignes qui déforment progressivement la tige cylindrique de l’ébauche de vis en faisant rouler celle-ci entre les deux parties du peigne. Le corps entrainé en rotation sur lui-même est déformé plastiquement suivant les formes des peignes. Après cette opération de roulage, le filetage s’est formé, et par la même occasion, par la rotation, la bavure de matriçage restant sur la pièce après le pointage est séparée de la pointe autoperceuse.

A partir de ce moment, la géométrie de la vis autoperceuse est faite. Cependant, cette vis reste inutilisable pour les applications d’assemblage des pièces sur support acier. En effet, la vis en acier, et de dureté équivalente aux éléments qu’elle doit percer et tarauder, elle ne peut donc pas faire le travail qui lui est demandé. Pour ce faire, les vis devront être durcies par une opération de traitement thermique. Ayant la dureté nécessaire, la pointe autoperceuse peut pénétrer dans le support acier comme le fait classiquement un foret sur une perceuse (le foret de perçage est effectivement beaucoup plus dur que l’élément à percer).

Les dernières opérations de fabrication des vis autoperceuses sont tout aussi importantes. Le traitement de surface permettra d’adjoindre une couche de zinc par zingage électrolytique sur les pièces permettant de protéger le produit contre la corrosion, et faciliter la pose de la vis. D’autres revêtements complémentaires sont également nécessaires (revêtements TK12), en fonction de l’application, la performance voulue, ou éventuellement le côté esthétique (coloration).

Ces traitements doivent être correctement réalisés, et notamment après le zingage, un dégazage des vis est nécessaire pour éviter tout problème de fragilisation futur (fragilisation par l’hydrogène).

Des tests en laboratoire sont réalisés pour vérifier les performances du lot de produit. Notons que déjà dans les années 1970/1980, Faynot donnait les performances de ses vis autoperceuses à ses clients utilisateurs charpentiers métalliques, couvreurs, bardeurs ou étancheurs.

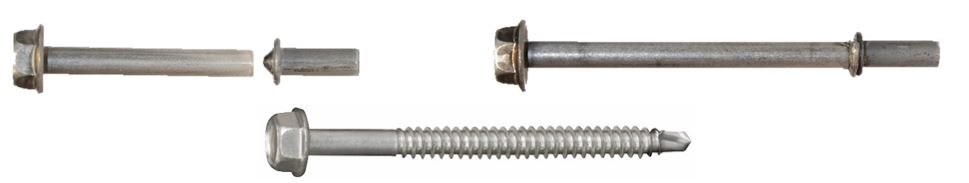

Les vis autiperceuses ont très vite chez Faynot été destinés pour les travaux de couverture et bardage où les contraintes climatiques (humidité, atmosphère rurale, polluée…) sont connues pour accélérer la dégradation des matériaux. Faynot a donc très vite inventé le concept de vis à deux matériaux (vis TETE ALU = vis TETALU), l’aluminium étant connu pour ses qualité d’alliage inoxydable.

Le marché du bâtiment a également cherché des matériaux permettant une certaine pérennité.

Nous avons donc différents types de vis autoperceuses avec différents modes de conception permettant pour chaque application de résister à la corrosion en fonction des contraintes d’exposition des vis autoperçeuses. Ainsi, outre le vis bi-matière TETALU, nous avons les vis en inox bi-metal (ou vis bi-métalliques) composées d’une pointe en acier, et d’un corps + tête de vis en acier inoxydable austénitique. D’ailleurs plusieurs qualités d’inox peuvent être utilisées en fonction de la sévérité de l’atmosphère corrosive (inox A4 par exemple). Voir fiche Histoire des vis inox autoperçeuses.

Les formes de têtes forgées sont également déclinées en diverses gammes, permettant des appuis rigides corrects pour les éléments fixées, ou pour des critères plus esthétiques. Les embases des vis de construction Faynot (et les autres dimensions d’ailleurs) ne correspondent pas aux standards de la quincaillerie généraliste (notamment vis suivant normes DIN 7504 par exemple, qui ne décrivent que des dimensions standard de fabrication pour aucune application en particulier). Tout a été pensé pour l’assemblage prévu en bâtiment.

La finition des vis est également très importante dans le domaine de la construction, notamment pour ce qui est de l’étanchéité. Des joints d’étanchéité sont donc montés (assemblés d’usine) sur un grand nombre de vis, en particulier les rondelles vulca (base métallique avec EPDM vulcanisé) qui se déclinent en différent diamètres, matières (acier galvanisé, inox, aluminium). D’autres possibilités de montage en EPDM sont possibles sous les têtes de vis prévues pour ces montages.

Le laquage des têtes de vis a été très vite proposé chez Faynot, avec la rilsanisation, puis le poudrage polyester. Faynot réalise des centaines de couleurs standards ou spéciales (pour que la vis soit invisible sur un bardage par exemple). La coloration des vis par poudrage polyester renforce la qualité du produit, car la couche n’est pas une vulgaire peinture. En effet ce procédé permet d’obtenir une épaisseur de revêtement supérieure à 50-70 microns, utile lorsque la douille applique le couple de vissage lors de la pose.

=> accédez aux fiches produits VIS AUTOPERCEUSE